Nextorage 商品開発1部 開発責任者

正田 雅裕

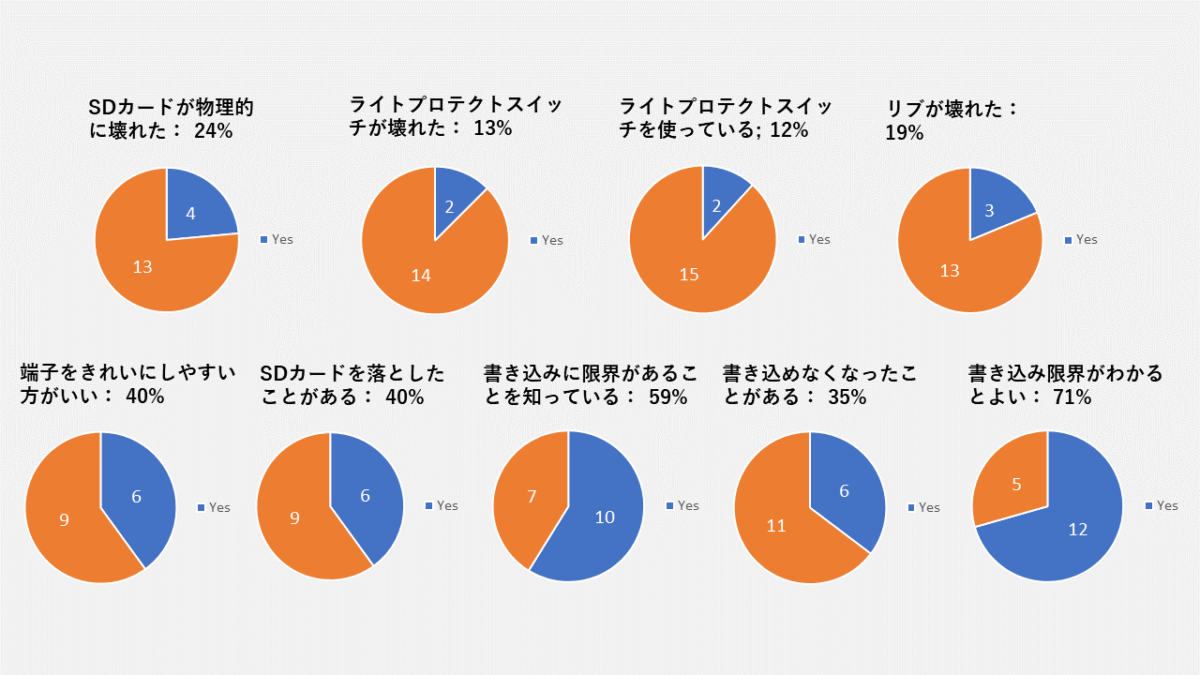

私がまだソニーグループでコンスーマ向けメモリー商品の開発責任者として陣頭指揮をとっていた時、部門内のエンジニアから「根本的に強固なSDカードを作れないか?」という議論が沸き起こった。カスタマーサポートからは過酷な環境でSDカードが破壊したという報告を耳にすることはあったが、ネットなどでユーザの声を拾ってみたところ実際にいろいろな壊れ方を起こしていた。この議論はSDカードのメカ強度改善活動として2016年度の予算として盛り込まれ、次第に多くの社内部署やパートナーを巻き込んだ一大プロジェクトに育ってゆくが、これは商品化までの茨の道の始まりでもあった。

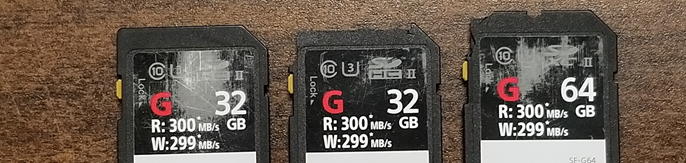

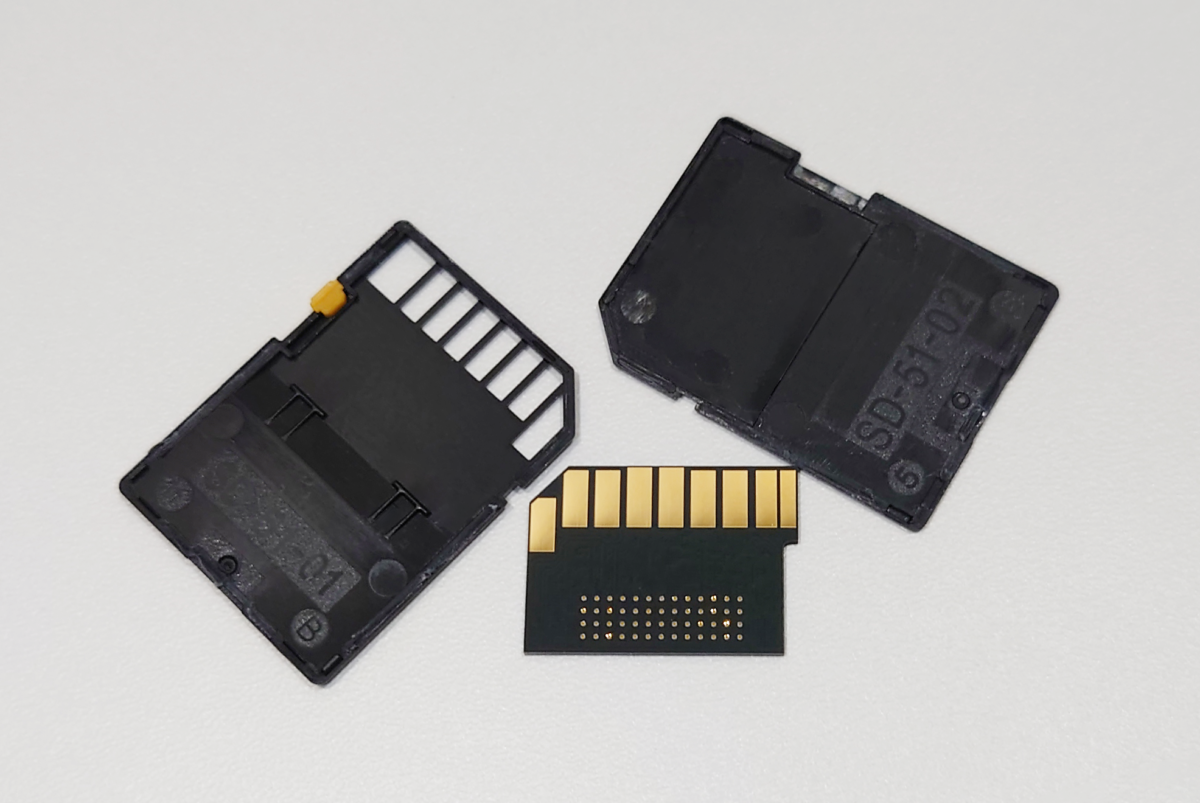

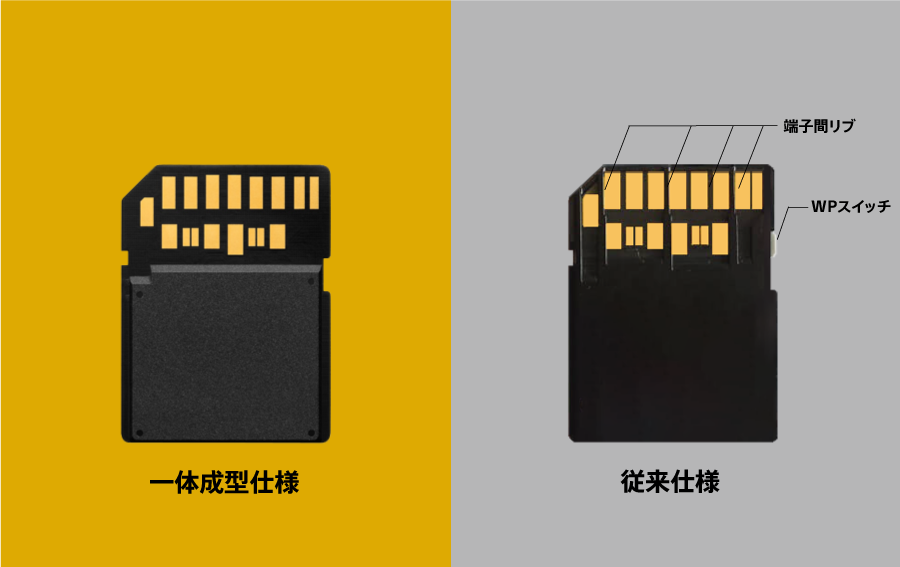

商品検討を始めた当時、SDA規格の形状を満たしつつ本当に強度を上げられるのか内心は誰もが不安に思っている矢先、あるエンジニアの放った「でっかいマイクロSDじゃだめなの?」の一声がプロジェクトの方向性を決める大きな契機となった。一般的なSDカードの半導体部品や基板とプラスチック部品を組み合わせる構造(図1)ではなく、一つのモールドの塊(一体成型)をカード形状にするというアイデアだった。この方法で作れば防水防塵、かつ桁違いに丈夫なカードになるだろうと誰もが直感した。(後ほどこの直感は大きく裏切られることになるが。)

一方、「一体成型」アイデアには課題があり、規格の求める端子間のリブ構造やWP(ライトプロテクト)スイッチ等のこまかな形状を実現することが困難だった。このとき開発チームは実現すればとても良い製品になるだろうという強い予感をもっていたので「一体成型」の思想を捨てるのではなく「規格を変える」方向に議論は進んでいった。「マルチメディアカード」というリブ構造やWPスイッチがないメモリカードがすでに存在したという裏付けもあり、我々はSDAメンバーを説得することに成功し「一体構造」の形状をSDAの規格に盛り込むことができた。

当初目指した一体成型の構造は基板の片面にモールドを乗せる「薄い」カード形状だったが、ユーザ調査から両面にモールドを乗せる通常のSDカードに近い形が求められることが分かった。これに対する当時の製造工場の提案は、まず基板の片面のモールドを成型したあと、逆の面に半導体のチップを乗せモールド成型するというものだった。この方式は片面モールド時に起こる基板反りの上に半導体チップを組み立てるような技術的リスクが高く現実的な方法ではなかった。そこで我々からの逆提案として一度に両面を成型する方式を示したが、これに対し工場からは予算を大幅に超過する1億円近い追加投資を要求され、現実的に製造する算段を失ってしまった。そこからあらゆるコネを使って半導体製造工場探しに右往左往し、幸運なことに我々の提案する方式を採用ししかも我々が負担可能な費用で製造を受託してくれる工場を見つけ出すことができた。こうしてようやく工場を見つけた時、当初計画された商品の出荷予定日はすでに過ぎていた。

いずれにせよ、ようやく見つけた工場の協力のもと何とか最初のサンプルを作ることができた。まだ機能はしない形状サンプルだったが、手に取ればこれまでのSDカードと根本的に違う質感が伝わった。これはすごい!サンプルを手にしてどんなに強いものか、あるエンジニアが手に取って試しに指でカードをまげてみた。「メキッ」と鈍い音とともに歓声に沸いていた空気が一瞬で凍り付いた。折れた。たまたま出来の悪い個体だったのだろうと祈るように自分でも次々と曲げてみたらどのサンプルも面白いように折れた。もうここで止めた方がいいかと思った。全身の血液が泡立つような感じがした。

アイデアの出発点である「でっかいマイクロSDじゃだめなの?」が、そのままではダメだった。マイクロSDを大きくするだけでは押すような圧力には強いが引張りには脆いという材料の弱点が顕著に表れ使い物にならなくなってしまった。でも、どうせ止めるならその前に何でもやってやろうと思った。

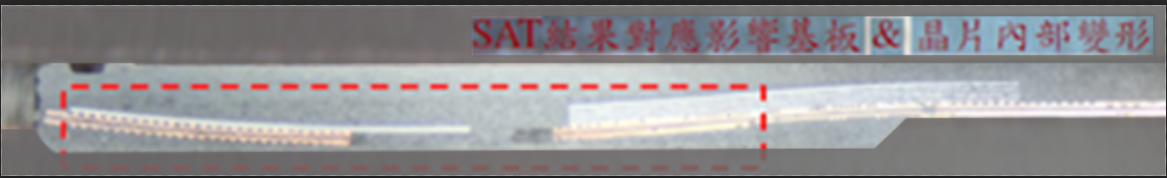

まず根本的に材料を変えることから始めた。これまでにメモリカードで実績のないあるエポキシ系樹脂の素材をベースに変えて再度試作を行った。機械的強度は強くなったが、今度は内部の基板が板コンニャクのように変形し(図3)全く使い物にならなくなった。

材料の粘性を落とすと今度は金型から材料が漏れてバリがでるし、上げると今度はヒケがでてカードの外形から内部の基板が見えるほどの大きな穴が開いたりした。材料の組成や添加物による粘性・流動性の調整、モールドを流す基板形状、モールドの成形条件、などなど様々なパラメータを変えて試行錯誤をしながらただ時間と廃棄サンプルの山だけが積みあがってゆく状態が何か月も続いた。その間工場スタッフはもとより材料メーカやチームのエンジニアを集めて現場に張り付きながら検討を続けた。こうして我慢しながら試行錯誤を繰り返すうちに、いくつかの重要なパラメータが見えてきた。もう最後のチャンスと思ってそのパラメータに特化したマトリクスの実験を行った結果、最後の最後に何とかまともなものになりそうな条件を見つけることができた。

ここで大きな山を越えたことを感じながら、量産でのばらつきの制御や、「硬すぎる事」から来る副作用への対応、局所的に弱い構造に対する最適化など、商品の完成度を高める方向への活動に一気に舵を切ることができた。そのようにして実現した商品の初回出荷は、当初計画に対して丸一年遅れた時だった。

機械的強度の議論とともに、転送速度も業界最高、カードの寿命通知ソフトウェアにも対応、静電気に対しても強化と、我々のもつ全ての技術を注ぎ込み「最高のSDカード」にしようというコンセプトが固まっていった。当然この「すごいSDカード」に対して、マネジメントやワールドワイドの販売側の期待も大きく膨らんでゆき、もはや「成功に向けたモティベーション」より「失敗する恐怖」のプレッシャーに潰されそうな日々だった。自分たちがメモリカード業界を率いてきたエンジニア集団であること、経験豊かなパートナーとの協業や、半導体部門の実装技術のプロであるOさんにも全面協力をいただいていたことなどから、この商品は自分たちしか絶対実現できない、という思い込みに近い自負に支えられて、何度も折れそうになりながら最後まで続けることができたと思う。

また、今回の記事に際し一人称で語っている部分が多いが、実のところ初期のアイデアや実現検討は私の隣の部署だったし、商品化の実現は(既にチームを離れ転職・異動された方も多いが)当時のパートナーさん含めた内外混成チームのスタッフのまさに血と汗の結晶である。また度重なる遅延に対しても見切りをつけずに信じてついて来てくれた品証・マーケ・営業やそのほか間接部門、ひいては本プロジェクトの負荷にしわ寄せされた他プロジェクトメンバーの協力の賜物と痛感している。商品化の実現はもちろん、このような貴重な経験、また自分の成長機会を与えてくださったこれらの全ての人々に改めて心から感謝の意を表したい。

Nextorage 商品開発1部 開発責任者

正田 雅裕

外資系企業の半導体技術者を経て、2005年、ソニーに転職。SSDコントローラやトランスファージェットなどの要素技術、メモリースティック、SDカード、外付けHDD/SSD、ワイヤレスサーバなどストレージ商品の開発に携わる。Nextorage社にカーブアウトした今、これまで以上に「自由闊達」を胸に、より魅力的な製品やサービスを世に届けたいと考えている。